2025/06/30

499

汽车电子如何确保长期稳定使用?汽车电子怎么才能保持稳定呢?-pcim上海电力元件展会

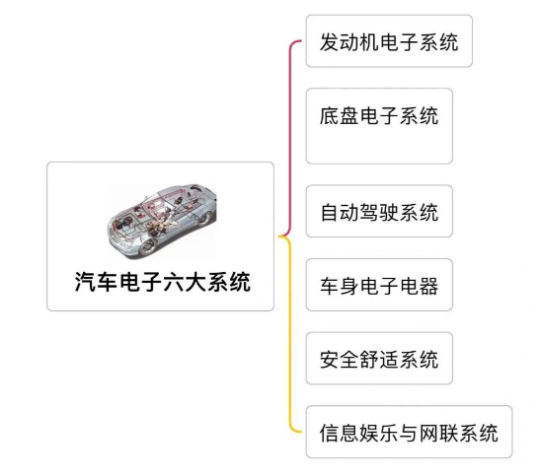

为了有效提高汽车电子系统的长期稳定性和可靠性,减少故障发生的概率,确保汽车在各种工况下都能安全、稳定地运行,汽车电子的设计、生产、测试和维护等都需要注意。

设计阶段优化电路板布局与布线:

合理分区,将高频电路、低频电路和电源电路分开布局,减少信号串扰;尽量缩短关键信号的走线长度,降低信号衰减和干扰;采用多层板设计,增加接地层和电源层,提高抗干扰能力。

选择高品质元器件:

选择适合汽车级应用的耐高温元器件,确保其在高温环境下仍能稳定工作;采用加固型元器件或增加固定措施,减少振动对电路板的影响;选择符合电磁兼容性(EMC)标准的元器件,减少电磁干扰。

加强热管理设计:

在发热元器件附近增加散热片或散热孔,优化散热路径;使用导热材料填充电路板与外壳之间的空隙,提高散热效率;在关键位置安装温度传感器,实时监测并采取保护措施。

提升抗电磁干扰能力:

对敏感电路区域增加屏蔽罩,减少外部电磁干扰;在电源输入端和信号线路上增加滤波电路,抑制噪声;确保接地系统的完整性,减少接地环路带来的干扰。

生产阶段优化PCB制造工艺:

选择低热膨胀系数的基材,减少热膨胀导致的微孔裂纹;优化钻孔参数,采用激光钻孔减少玻璃纤维损伤,提升孔壁质量;改进电镀填充工艺,使用脉冲电镀提高铜填充均匀性,降低孔隙率。

采用加固焊接工艺:

对关键元件采用机械固定,如螺钉、支架等,减少振动影响;采用高可靠性的焊接材料,如低温焊锡,减少焊点疲劳;对大质量元件增加机械支撑,如胶水固定、支架加固。

测试阶段进行严格的环境测试:

模拟高温、低温、湿度、振动等极端环境,验证电路板的稳定性;进行温度循环测试、湿热循环测试、振动测试、冲击测试和老化测试等,评估连接器和PCB在各种环境条件下的性能表现。

开展电磁兼容性测试:

通过电磁兼容性测试,确保电路板在复杂的电磁环境中正常工作,减少电磁干扰对系统稳定性的影响。

实施高加速寿命测试:

在高温、高湿的极端环境下测试PCB的长期稳定性,适用于评估高端服务器、汽车电子等应用的PCB可靠性。

维护阶段定期检查与维护:定期检查汽车电子系统的连接器、线束、模块等部件,及时发现并处理松动、老化、损坏等问题;对关键部件进行定期清洁和润滑,保持其良好的工作状态。

及时排查故障:

当出现故障时,通过数据监控设备采集故障所在网段数据,或使用万用表、示波器等工具进行电压、电阻和波形检测,快速定位故障原因并进行修复。

软件升级与优化:关注汽车电子系统软件的更新,及时进行软件升级,以修复漏洞、优化性能、提高系统的稳定性和兼容性。

欢迎莅临:PCIM Asia Shanghai — 上海国际电力元件、可再生能源管理展览会暨研讨会!

电力电子、智能运动、可再生能源、能源管理

主办单位官方微信